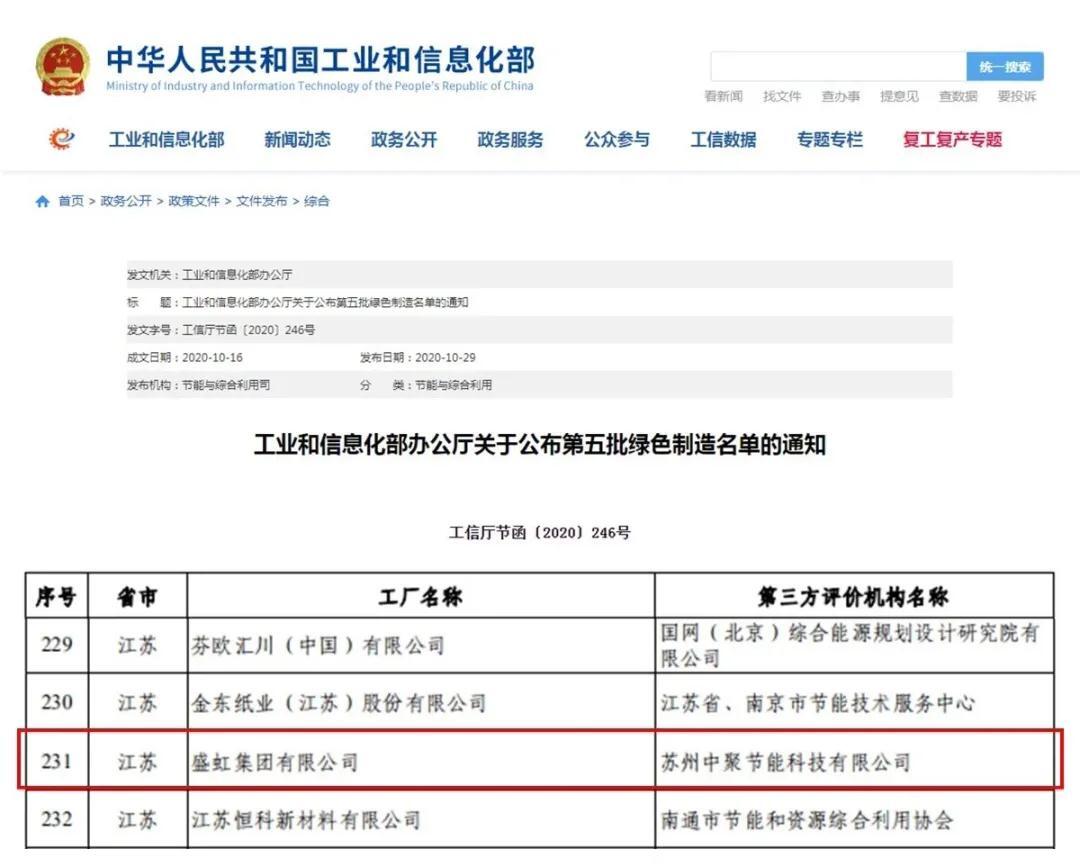

日前,國家工業(yè)和信息化部公布了第五批綠色制造名單,盛虹集團有限公司憑借在綠色生產(chǎn)和節(jié)能減排等方面的卓越表現(xiàn)榮登榜單,被認(rèn)定為“國家級綠色工廠”。此次全國紡織行業(yè)僅有6家企業(yè)上榜,盛虹集團是全國唯一入選的印染企業(yè)。

“綠色工廠”是國家綠色制造體系的核心支撐單元,評選標(biāo)準(zhǔn)極為嚴(yán)苛。企業(yè)需滿足“用地集約化、原料無害化、生產(chǎn)潔凈化、廢物資源化、能源低碳化”等五大類、超過80個指標(biāo)項的評審。經(jīng)第三方逐項評估,盛虹集團各項指標(biāo)在行業(yè)內(nèi)遙遙領(lǐng)先,以優(yōu)異成績高分獲選。

“我們陸續(xù)通過了oeko-tex standard 100國際紡織品環(huán)保認(rèn)證、歐盟REACH標(biāo)準(zhǔn),全球GRS認(rèn)證等國際使用最廣泛、影響力最大、標(biāo)準(zhǔn)最高的一系列生態(tài)認(rèn)證和環(huán)保標(biāo)準(zhǔn),應(yīng)該說,基本上世界各國的環(huán)保標(biāo)準(zhǔn)我們都已經(jīng)滿足。”盛虹印染總經(jīng)理唐俊松說。

完善綠色生產(chǎn)體系并不是“一蹴而就”。自2010年起,盛虹就率先在行業(yè)內(nèi)提出“數(shù)字化印染”的概念,陸續(xù)搭建ERP、MES、BI等系統(tǒng),實現(xiàn)對紡織印染全產(chǎn)業(yè)鏈的大數(shù)據(jù)分析與整合。比如已建立起標(biāo)準(zhǔn)化工藝管理數(shù)據(jù)庫,使生產(chǎn)過程管理更系統(tǒng)化和規(guī)范化,一次成功率提升約6%,進一步節(jié)能提效;而前處理堿濃在線監(jiān)控系統(tǒng),使萬米液堿耗用大幅下降,有力減輕了廢水處理壓力;印花自動調(diào)漿系統(tǒng)、染化料自動輸送系統(tǒng)、助劑自動計量輸送系統(tǒng)等應(yīng)用,使原料取用更精準(zhǔn)。盛虹還通過積極引進綠色高性能印染化學(xué)品,堅持原料無害化,為新產(chǎn)品開發(fā)和產(chǎn)品質(zhì)量標(biāo)準(zhǔn)化工作提供了技術(shù)保障,單位產(chǎn)品主要原材料消耗量連續(xù)3年下降,綠色物料使用率達(dá)到100%。

“數(shù)字化建設(shè)帶來的實際效果是很大的,它顛覆了印染行業(yè)的很多傳統(tǒng)模式和技術(shù)壁壘。經(jīng)過行業(yè)專家組評審,我們各項指標(biāo)在行業(yè)內(nèi)遙遙領(lǐng)先。”盛虹印染總經(jīng)理唐俊松說到,“只要深耕行業(yè)、用心去做,必然會成為行業(yè)專家,這樣才能在各個環(huán)節(jié)上去革新,引領(lǐng)整個產(chǎn)業(yè)加快轉(zhuǎn)型升級。”

近年來,在數(shù)字化建設(shè)、設(shè)備更新和技術(shù)研發(fā)上,盛虹集團先后投入已超過10億元。“印染廢水低成本處理與高效再生利用”等技術(shù)被評為中國紡織之光科技進步獎,并在行業(yè)內(nèi)進行推廣應(yīng)用,促進了中國印染行業(yè)綠色發(fā)展及技術(shù)創(chuàng)新。由盛虹集團研發(fā)和應(yīng)用的幾十個技術(shù)項目,均被列入國家工信部發(fā)布的《印染行業(yè)綠色發(fā)展技術(shù)指南(2019版)》,有力地推動了中國印染行業(yè)更高質(zhì)量的可持續(xù)發(fā)展。

此前,在工信部公布的第一批、第三批綠色制造名單中,盛虹控股集團旗下江蘇國望高科纖維有限公司和江蘇虹港石化有限公司就已雙雙獲評“綠色工廠”,加上本次新上榜的盛虹集團有限公司,盛虹控股集團旗下共有三家公司獲評“綠色工廠”,彰顯了盛虹綠色制造的水平和實力,更標(biāo)志著盛虹在推行綠色循環(huán)發(fā)展、構(gòu)建綠色制造體系工作上再次邁上新臺階。